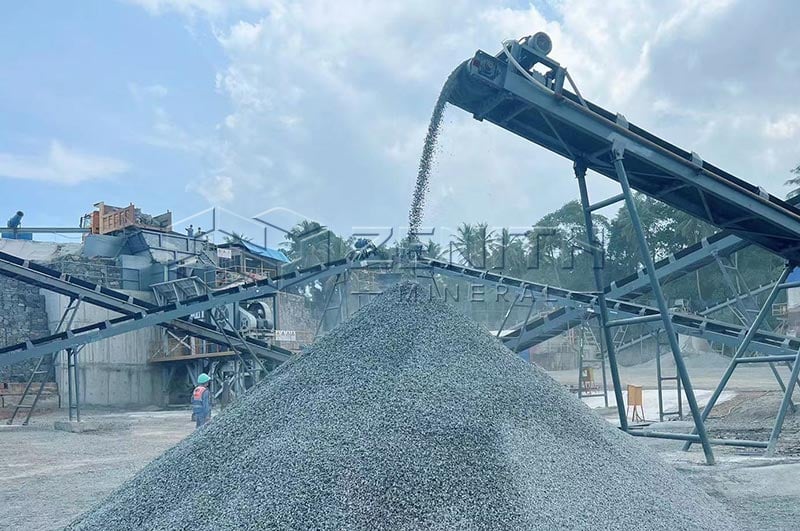

La production de gravier basaltique est un procédé en plusieurs étapes conçu pour réduire les gros basaltes en granulats plus petits et bien formés, adaptés à la construction. Chaque étape – concassage grossier, concassage moyen et fin, et fabrication/façonnage du sable – joue un rôle essentiel pour obtenir la granulométrie et la forme souhaitées.

L'étape primaire consiste à briser les gros basaltes, souvent supérieurs à 500 mm de diamètre, en fragments plus petits, généralement de 100 à 300 mm. L'objectif est de réduire le matériau à une taille gérable pour le traitement ultérieur, tout en minimisant la consommation d'énergie et l'usure des équipements.

Les étapes secondaire et tertiaire affinent davantage le matériau pour produire des granulats de 5 à 40 mm. Ce processus assure une granulométrie plus uniforme et prépare le matériau pour l'étape finale de mise en forme. L'étape secondaire réduit généralement la granulométrie à 40-100 mm, tandis que l'étape tertiaire vise des résultats plus fins.

L'étape finale vise à produire des granulats de haute qualité ou du sable manufacturé présentant des caractéristiques de granulométrie et de forme précises. Les concasseurs à arbre vertical à percussion (VSI) sont souvent utilisés pour mettre en forme le gravier, créant des particules cubiques idéales pour les applications de béton et d'asphalte. Cette étape peut également impliquer un criblage pour séparer les granulats par taille et un re-broyage des particules surdimensionnées afin de répondre aux spécifications. Le processus de fabrication du sable assure la production de granulats fins (0 à 5 mm) présentant une excellente granulométrie et un minimum de particules aciculaires.

Chaque étape est essentielle pour obtenir le résultat souhaité. Le concassage grossier pose les fondations en réduisant la taille de la matière première, le concassage moyen et fin affine la granulométrie, et l'étape finale de mise en forme améliore la qualité des granulats pour répondre aux besoins spécifiques de la construction.

Le choix du concasseur pour la production de gravier basaltique dépend de la dureté du matériau, de son abrasivité et du rendement souhaité. Vous trouverez ci-dessous un aperçu des concasseurs primaires utilisés, de leurs principes de fonctionnement et de leur rôle dans le processus.

Dimensions d'alimentation et de sortie : Les concasseurs à mâchoires acceptent des dimensions d'alimentation allant jusqu'à 1 200 mm et produisent des débits allant de 100 à 300 mm, selon les réglages du concasseur. Ils sont idéaux pour la phase primaire grâce à leur débit élevé et à leur capacité à traiter des roches dures et de grande taille.

Avantages : Robustes, fiables et nécessitant un entretien minimal, les concasseurs à mâchoires sont parfaits pour le concassage initial du basalte abrasif. Leur conception simple garantit un fonctionnement rentable pour les productions à haut volume.

Dimensions d'alimentation et de sortie : Les concasseurs à cône traitent des granulométries d'alimentation de 40 à 300 mm et produisent des granulométries allant de 5 à 40 mm, selon le modèle et les réglages. Ils sont très efficaces pour le concassage moyen et fin de matériaux durs comme le basalte.

Avantages : Les concasseurs à cône excellent dans le traitement des roches abrasives grâce à leur durabilité et leur efficacité. Leur capacité à produire des granulats bien calibrés les rend indispensables pour les étapes secondaires et tertiaires, où la précision granulométrique est essentielle.

Dimensions d'alimentation et de sortie : Les concasseurs VSI acceptent généralement des granulométries d'alimentation de 5 à 50 mm et produisent des granulats fins ou du sable (0 à 5 mm). Les concasseurs à percussion utilisés en amont peuvent traiter des granulométries plus importantes (jusqu'à 100 mm) et produire des débits de 5 à 40 mm.

Avantages : L'action d'impact des concasseurs VSI améliore la forme des particules en réduisant les particules floconneuses ou allongées, ce qui produit des agrégats cubiques qui améliorent la maniabilité et la résistance du béton et de l'asphalte. Ils sont essentiels pour la mise en forme finale, garantissant un gravier de haute qualité.

Chaque type de concasseur est adapté à une étape spécifique du processus de concassage : les concasseurs à mâchoires fournissent la force brute nécessaire au concassage primaire, les concasseurs à cône offrent la précision nécessaire aux étapes secondaires et tertiaires, et les concasseurs VSI assurent une mise en forme supérieure du produit final.

La production de gravier basaltique de haute qualité nécessite un contrôle qualité rigoureux afin de répondre aux spécifications exigeantes des applications de construction. Les facteurs clés incluent la forme des particules, la distribution granulométrique, la propreté et la conformité aux normes industrielles.

Les granulats cubiques sont essentiels pour un béton et un asphalte solides et durables. Contrairement aux particules floconneuses ou allongées, le gravier cubique s'imbrique mieux, améliorant ainsi la résistance à la compression et la maniabilité du matériau. Le concasseur VSI joue un rôle essentiel dans l'obtention de cette forme en utilisant les forces d'impact pour créer des particules uniformes et arrondies.

Le criblage fait partie intégrante du contrôle qualité et garantit que les granulats répondent aux spécifications granulométriques (par exemple, 5 à 20 mm pour le béton ou 0 à 5 mm pour le sable). Les cribles vibrants séparent les particules par taille et renvoient les matériaux surdimensionnés vers le concasseur pour un nouveau concassage. Ce processus itératif garantit la régularité et minimise les déchets. Les systèmes de criblage avancés peuvent utiliser plusieurs étages pour produire simultanément plusieurs fractions granulométriques, optimisant ainsi l'efficacité de la production.

La présence de boue, d'argile ou d'autres impuretés dans le matériau d'alimentation peut affecter considérablement l'efficacité du concassage et la qualité du produit. Une teneur élevée en boue augmente l'usure des concasseurs, obstrue les cribles et réduit la résistance du gravier final. Pour remédier à ce problème, des systèmes de lavage sont souvent utilisés pour éliminer les contaminants avant ou après le concassage. Des granulats propres assurent une meilleure adhérence au béton et à l'asphalte, améliorant ainsi la durabilité du produit fini.

Le gravier basaltique doit être conforme à des normes telles que la norme ASTM C33 (pour les granulats de béton) ou à des normes locales équivalentes, qui spécifient les exigences en matière de granulométrie, de forme et de propreté. Le contrôle qualité implique des tests réguliers de la granulométrie, de l'indice de floconnage et de la résistance à la compression.

Les propriétés exceptionnelles du gravier basaltique – haute résistance, durabilité et résistance à l'usure – en font un matériau de choix pour diverses applications de construction. Sa polyvalence s'étend aux projets d'infrastructures et aux produits en béton spécialisés.

Le gravier basaltique est largement utilisé dans les couches de base et de surface des routes en raison de sa résistance élevée à la compression et à l'abrasion. La forme cubique des granulats basaltiques améliore les propriétés d'emboîtement des enrobés bitumineux, améliorant ainsi la durabilité des chaussées.

Dans la construction de ponts, le gravier basaltique est apprécié pour sa capacité à résister aux charges dynamiques et aux contraintes environnementales. Il est utilisé dans le béton à haute résistance pour les tabliers, les piles et les culées de ponts, où la durabilité et la résistance aux fissures sont essentielles.

Les pistes d'aéroport nécessitent des granulats d'une résistance et d'une adhérence exceptionnelles. La dureté et l'angularité du gravier basaltique en font un matériau idéal pour les revêtements de pistes, garantissant la sécurité des opérations aériennes. Sa durabilité lui permet de résister aux impacts répétés des atterrissages lourds, tandis que ses propriétés d'isolation phonique réduisent la pollution sonore des zones environnantes.

Le gravier basaltique est utilisé dans les formulations de béton léger, où sa structure poreuse réduit la densité du matériau sans compromettre sa résistance. Ses propriétés d'isolation thermique améliorent également l'efficacité énergétique des bâtiments.

Laissez votre message ici, nous vous enverrons immédiatement un e-mail.