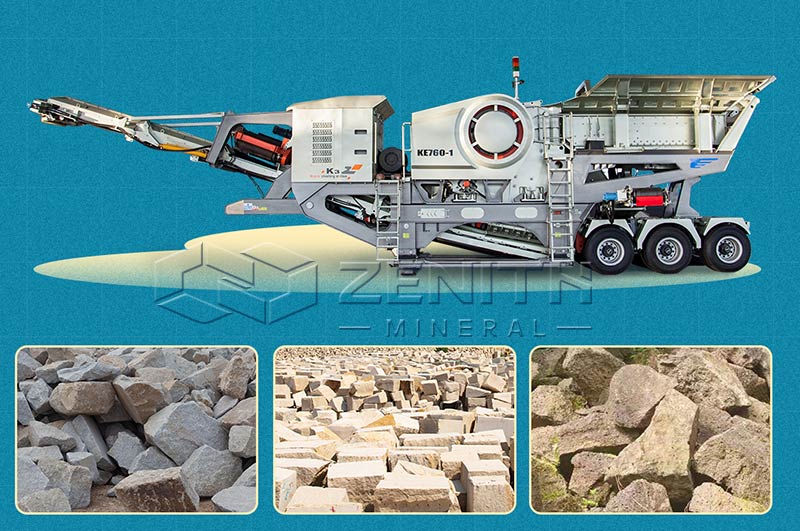

Une installation de concassage de calcaire est une combinaison de systèmes mécaniques et automatisés conçus pour réduire de grands blocs de calcaire en matériaux de taille appropriée pour la production de marbre. Les principaux composants comprennent des concasseurs primaires et secondaires, des équipements de criblage et de lavage, des convoyeurs et des systèmes de contrôle environnemental optionnels.

Le concassage primaire réduit les gros blocs de calcaire extraits des carrières en tailles plus petites adaptées au concassage secondaire. Cette étape détermine l’efficacité de l’ensemble de l’installation.

Les concasseurs à mâchoires utilisent une force de compression entre une mâchoire fixe et une mâchoire mobile pour briser le calcaire. Ils sont idéaux pour les gros blocs ayant une dureté de 5 à 7 sur l’échelle de Mohs. Les concasseurs à mâchoires sont fiables, de structure simple et adaptés à la production de matériaux grossiers.

Capacités typiques : 50–500 tonnes par heure, selon la taille d’alimentation et les dimensions de la mâchoire.

Les concasseurs giratoires utilisent une broche pivotante dans une cuve conique pour broyer les roches. Ils conviennent aux opérations de très grande capacité et produisent un produit plus uniforme que les concasseurs à mâchoires.

Capacités typiques : 500–5000 tonnes par heure pour les installations à grande échelle.

Les concasseurs secondaires réduisent davantage les particules de calcaire à des tailles adaptées à la production de marbre.

Ils sont largement utilisés pour le concassage intermédiaire et capables de produire du matériau fin avec une forme uniforme. Leur fonctionnement repose sur une force de compression similaire aux concasseurs giratoires, mais ils sont plus adaptés aux matériaux de dureté moyenne.

Rapport de réduction typique : 3:1 à 6:1.

Les concasseurs à percussion brisent le calcaire en le frappant avec des marteaux ou des battoirs rotatifs à grande vitesse. Ils sont idéaux pour les calcaires tendres à moyennement durs et produisent une forme plus cubique, améliorant l’esthétique du marbre.

Capacités typiques : 50–800 tonnes par heure.

Le criblage sépare les particules de calcaire en différentes tailles, ce qui est essentiel pour produire un marbre à la texture et à l’intégrité structurelle uniformes.

Les cribles vibrants à plusieurs étages trient le calcaire concassé en plages granulométriques désignées. Ils peuvent traiter du matériau sec ou humide et jouent un rôle clé dans le contrôle de la qualité.

Plages de tailles typiques : 5 mm, 10 mm, 20 mm, selon le type de marbre.

Les scrubbers nettoient le calcaire pour éliminer l’argile, la poussière et les autres impuretés susceptibles d’affecter la qualité du marbre. Le lavage améliore l’adhérence des revêtements dans la production de marbre reconstitué.

Le transport efficace des matériaux entre les concasseurs, les cribles et les zones de stockage est essentiel pour maintenir un fonctionnement continu de l’installation.

Convoyeurs à bande :

Les convoyeurs transportent le calcaire avec un minimum de déversements et de poussière. Les bandes à vitesse variable permettent d’ajuster le flux de matériau en fonction de la production du concasseur.

Les alimentateurs régulent le flux de calcaire vers les concasseurs, évitant les surcharges et assurant un concassage constant. Les types incluent les alimentateurs vibrants, les alimentateurs à tablier et les alimentateurs à bande.

Dans certaines opérations, le calcaire concassé est mélangé à des pigments, des résines ou d’autres minéraux pour produire du marbre reconstitué. Une granulométrie uniforme garantit une couleur et une texture homogènes.

Laissez votre message ici, nous vous enverrons immédiatement un e-mail.